En muchas plantas de estampado metálico pasa algo muy parecido: la prensa se ve bien, la producción “sale”, pero en el día a día hay rebabas que no deberían estar ahí, piezas que se atoran en el troquel, paros inesperados y un mantenimiento que vive apagando incendios. Cuando revisas con calma, casi siempre aparecen los mismos sospechosos: partes de una troqueladora mal ajustadas y resortes que ya no están trabajando como deberían.

Más que hablar de teoría, en este artículo vamos a bajar el tema a tierra: qué incluyen realmente las partes de una troqueladora, cómo se relacionan con el troquel y con los resortes de alta carga, y qué vale la pena revisar si quieres reducir fallas. La idea es que, si eres ingeniero de procesos, mantenimiento o diseño de troquel, encuentres puntos concretos para mejorar tu línea y aprovechar mejor el apoyo de fabricantes especializados como REOCSA.

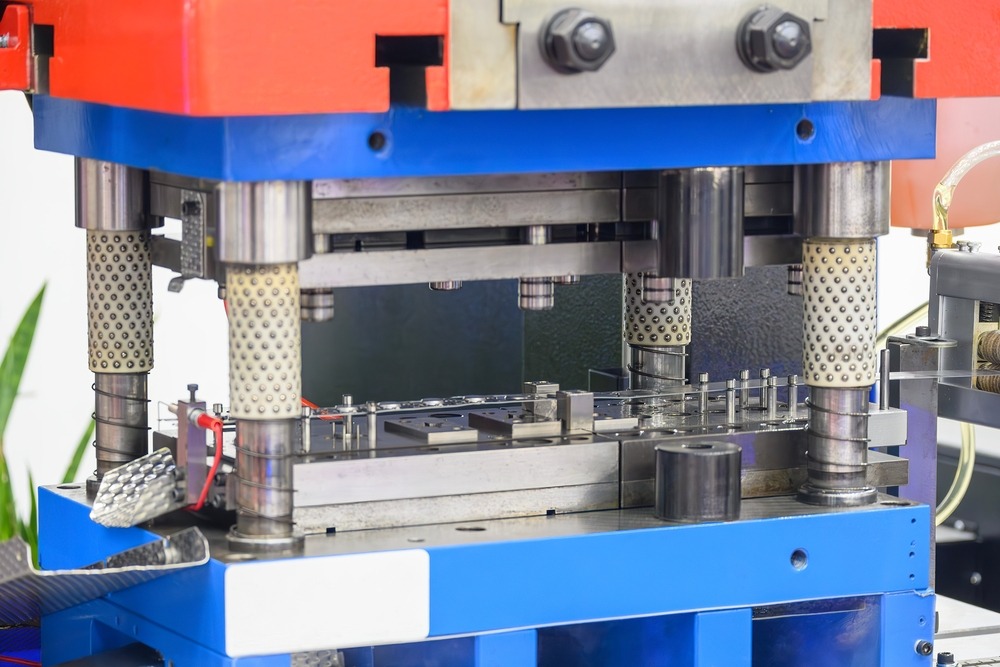

¿Qué es una troqueladora y cómo encajan sus partes?

Una troqueladora (o prensa mecánica) es la máquina que aplica fuerza sobre una lámina metálica mediante un troquel para cortar, doblar o conformar la pieza con precisión. En el fondo, es un sistema de transmisión de energía: del motor al cigüeñal, del cigüeñal al carro, del carro al troquel, y del troquel a la lámina.

En la literatura de estampado se describe al troquel como una herramienta de precisión diseñada para darle forma específica a la lámina cuando la prensa aplica fuerza (Ulintz, 2008; SME, s. f.).

Esa herramienta no trabaja sola: depende totalmente de cómo estén configuradas las principales partes de una troqueladora.

De forma muy resumida, podemos decir que una troqueladora integra:

- Una estructura que soporta la carga.

- Un sistema de accionamiento que genera el movimiento.

- Un carro o corredera que baja y sube con cada ciclo.

- Un lecho o mesa donde se apoya el troquel.

- Sistemas de alimentación de lámina y de seguridad.

- Y claro, el troquel, con sus punzones, matrices, guías, pisadores y resortes.

Cuando hablamos de partes de una troqueladora, vale la pena incluir también todos los componentes que, sin ser “la prensa” como tal, forman parte del sistema que hace posible el troquelado.

Principales partes de una troqueladora (vista práctica)

Bastidor y mesa

El bastidor es el “esqueleto” de la máquina. Debe ser rígido y estable para que la carga del golpe no deforme la estructura. Si el bastidor se fatiga, la alineación entre carro y mesa se pierde poco a poco, y eso termina cobrándose en forma de punzones quebrados, matrices desportilladas y piezas fuera de tolerancia.

La mesa o cama es la superficie donde se fija el porta troquel inferior. Es una de las partes de una troqueladora que muchas veces se pasa por alto: si tiene golpes, suciedad o juego en las fijaciones, la alineación del troquel deja de ser confiable.

Sistema de accionamiento y carro

Aquí entran el motor, el embrague, el freno, el volante de inercia y el mecanismo de cigüeñal o excéntrico que transforma el giro en movimiento lineal. El carro (ram) baja y sube en cada ciclo, llevando el porta troquel superior. OSHA recuerda que los componentes de la prensa deben diseñarse y mantenerse para minimizar riesgos derivados de rupturas o liberación de energía mecánica, como la falla de un resorte.

Si el embrague resbala, el freno no trabaja bien o el carro tiene holguras, todas las partes de una troqueladora se ven afectadas en su precisión, por más perfecto que sea el diseño del troquel.

Sistema de alimentación de lámina

Puede ser manual, por rodillos, enderezadora–alimentador, o una línea completa automatizada. Aunque a veces no se menciona al hablar de partes de una troqueladora, en la práctica es crucial: un avance mal sincronizado genera golpes en vacío, doble alimentación, lámina mal posicionada y daños en punzones y resortes.

Troquel y componentes internos

El troquel es un mundo en sí mismo, pero hay elementos clave que conviene recordar:

- Punzones y matrices: los que realmente realizan el corte o la deformación.

- Placas y porta troqueles: distribuyen esfuerzos y dan soporte.

- Guías y bujes: aseguran la alineación entre la parte superior e inferior del troquel.

- Pisador o sujetador de tira: sostiene la lámina para evitar arrugas o pandeos.

- Expulsores y retenedores: ayudan a liberar la pieza o el recorte.

- Resortes de troquel: controlan la fuerza de sujeción y el retorno.

En realidad, es dentro del troquel donde más se “sienten” las consecuencias de que las partes de una troqueladora no estén bien alineadas o bien mantenidas.

Sistemas de seguridad y control

Protecciones físicas, cortinas de luz, botones de paro, PLC, sensores de alimentación, etc. OSHA clasifica las prensas mecánicas como equipos de alta peligrosidad por su producción y el nivel de intervención humana, por lo que insiste en inspecciones y mantenimientos frecuentes (OSHA, 2025; Safety+Health Magazine, 2025).

Aunque no estén en contacto con la lámina, estas partes de una troqueladora son las que permiten operar sin accidentes y con menos paros por fallas.

El papel de los resortes en las partes de una troqueladora

Los resortes de troquel no suelen salir en la foto, pero son los que hacen mucho del trabajo “invisible”:

- Generan la fuerza del pisador para sujetar la lámina.

- Acompañan el retorno del troquel superior.

- Ayudan a la expulsión de piezas y recortes.

- Absorben parte de la energía al final de la carrera.

Los resortes de troquel son resortes de compresión de alta resistencia, muchas veces fabricados con alambre de sección rectangular y aceros aleados de calidad tipo “valve spring”. Están diseñados para soportar cargas elevadas en espacios reducidos y millones de ciclos de trabajo sin perder características.

En una troqueladora típica, vas a encontrar resortes en:

- El pisador o sujetador de tira.

- Expulsores de punzones y de matriz.

- Placas de desecho o “strippers”.

- Algunos sistemas auxiliares de sujeción.

Si estas partes de una troqueladora usan resortes genéricos, mal calculados o ya fatigados, se vuelve casi imposible mantener una producción estable a lo largo del tiempo.

Cómo se relacionan las partes de una troqueladora con el resorte adecuado

Imagina una línea de estampado de piezas automotrices. El troquel está bien diseñado, la prensa tiene capacidad suficiente y la lámina es de calidad. Aun así, aparecen problemas:

- Rebabas que aumentan con el tiempo.

- Arrugas en embutidos poco profundos.

- Piezas que se quedan pegadas al punzón.

- Ruido seco al final de la carrera.

Cuando revisas el conjunto, descubres tres cosas:

- El pisador no ejerce la misma fuerza en toda la superficie porque algunos resortes ya perdieron altura libre.

- Los expulsores trabajan al límite de su carrera y a veces se quedan “cortos”.

- El carro de la prensa tiene un ligero juego que, sumado al desajuste del troquel, hace trabajar a los resortes fuera de su diseño.

Es un ejemplo muy común: las partes de una troqueladora están ahí, pero no están hablando “el mismo idioma”. Un fabricante especializado en resortes industriales, como REOCSA, puede ayudarte a recalcular la carga, la carrera útil y el número de resortes por zona para que todo el sistema trabaje dentro de parámetros seguros y repetibles.

Errores frecuentes al seleccionar o usar resortes en troquelado

Aunque cada planta tiene su historia, hay errores que se repiten una y otra vez:

- Elegir el resorte solo por el tamaño

“Que quepa en el agujero”. Si no se revisa la carga necesaria y la carrera de trabajo, el resorte puede trabajar siempre al límite y fallar prematuramente. - No respetar la carrera máxima recomendada

Los fabricantes de resortes de troquel especifican una deflexión máxima. Superarla una y otra vez termina en alambres fracturados y troqueles dañados (Ready Technology, s. f.). - Mezclar resortes de distintas cargas en la misma zona

En el papel parece un “ajuste fino”, pero en la práctica distribuye mal los esfuerzos sobre las otras partes de una troqueladora y sobre la propia lámina. - Reutilizar resortes visiblemente deformados

Cuando ya hay pérdida de altura, coloración por calor o espiras marcadas, el resorte dejó de ser confiable. Mantenerlo “hasta que truene” casi siempre sale más caro.

Mantenimiento práctico de las partes de una troqueladora y sus resortes

Más allá de los grandes manuales, en planta se agradecen las rutinas simples. Inspirado en las recomendaciones de seguridad de prensas mecánicas, tiene sentido calendarizar inspecciones periódicas que incluyan.

- Verificar holguras en carro, bastidor y fijaciones de troquel.

- Revisar el estado de las guías, bujes y placas de apoyo.

- Limpiar y checar superficies de mesa y porta troquel.

- Medir altura libre de resortes en zonas críticas.

- Sustituir en bloque los resortes que trabajan en paralelo en una misma zona.

- Registrar por número de golpe o por tiempo los cambios realizados.

Cuando el mantenimiento se coordina con el proveedor de resortes, se pueden anticipar reemplazos y ajustes antes de que las partes de una troqueladora lleguen a condiciones de riesgo.

¿Qué preguntar a tu proveedor de resortes?

Para que la comunicación con tu proveedor sea realmente útil, más allá de “necesito un resorte igual a este”, puedes preparar información como:

- Tipo de operación del troquel (corte, punzonado, doblado, embutido).

- Espacio disponible (diámetro, longitud, alojamiento).

- Carrera real de trabajo del resorte.

- Carga mínima y máxima deseada en esa zona.

- Velocidad de la prensa y número de ciclos diarios.

Un fabricante especializado como REOCSA puede ayudarte a traducir estos datos en una propuesta concreta de resorte para troquel: material, geometría, carga y nivel de seguridad. De esa forma, las partes de una troqueladora –prensa, troquel, alimentación y seguridad– quedan respaldadas por un elemento elástico diseñado para tu realidad, no para un catálogo genérico.

Alinear las partes de una troqueladora con resortes a la medida

Al final del día, la productividad en troquelado no depende solo de tener una “buena prensa”. Depende de cómo interactúan todas las partes de una troqueladora: bastidor, accionamiento, carro, mesa, sistema de alimentación, troquel y, dentro de él, los resortes que controlan la fuerza y el retorno.

Cuando estos resortes se seleccionan a ojo, se reutilizan sin criterio o se mezclan cargas, los problemas aparecen en forma de rebabas, roturas, paros inesperados y piezas rechazadas. En cambio, cuando trabajas con un proveedor que entiende tanto el resorte como el contexto industrial, el troquelado se vuelve más estable, predecible y rentable.

Si estás rediseñando un troquel, arrancando una línea nueva o simplemente harto de cambiar resortes a destiempo, es buen momento para apoyarte en especialistas. En REOCSA puedes encontrar asesoría técnica y fabricación de resortes para troquel y otras aplicaciones industriales, alineados con las necesidades reales de tus procesos.Un ajuste a tiempo en las partes de una troqueladora y en sus resortes puede ahorrarte horas de paro, refacciones costosas y muchos dolores de cabeza. Contáctanos, y cuéntanos sobre tu proyecto y empecemos a transformar tu proceso de troquelado en un sistema más estable, seguro y listo para crecer.